Reduzierung der Emissionen in der Aluminiumproduktion

.webp)

Neben Stahl ist Aluminium das wichtigste Metall, das einen Großteil der Schlüsselbereiche der Wirtschaft antreibt, wie beispielsweise den Automobilsektor, das Bauwesen, die Verpackungsindustrie und viele weitere Branchen, die unser tägliches Leben am Laufen halten. Die Tatsache, dass es in den letzten 20 Jahren kaum ein Jahr ohne Produktionssteigerung gegeben hat, unterstreicht seine anhaltende Bedeutung (Lightmetalage.com).

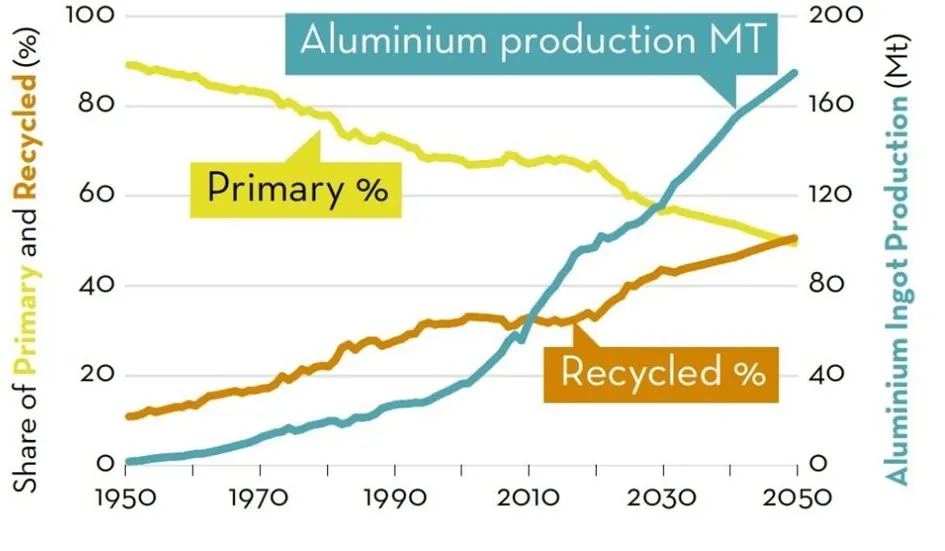

Wie bei den wichtigsten Metallen üblich, hat auch Aluminium einen hohen CO2-Fußabdruck. Drei Prozent der weltweiten Emissionen stammen aus der Aluminiumproduktion, und der jährliche Rückgang der Emissionen beträgt laut IEA nur die Hälfte dessen, was erforderlich ist, um das Netto-Null-Szenario für 2050 zu erreichen. (Tracking Aluminum, 2023) Aluminium hat jedoch eine einzigartige Eigenschaft: Theoretisch kann es unbegrenzt oft ohne Qualitätsverlust recycelt werden. Und die Herstellung von recyceltem oder sekundärem Aluminium erfordert nur einen Bruchteil der Energie und CO2-Emissionen, die für die Primärproduktion erforderlich sind.

Der Energiebedarf für Primäraluminium beträgt 15,7 MWh pro Tonne, während für das Recycling nur 0,8 MWh pro Tonne benötigt werden. Auch die Emissionen betragen mit 0,5 t CO2 pro Tonne recyceltem Aluminium nur einen Bruchteil der 16 t CO2 pro Tonne Primäraluminium.

Obwohl Primäraluminium rückläufig ist, wird es im Jahr 2050 immer noch 50 % der Aluminiumproduktion ausmachen. Daher muss Primäraluminium so weit wie möglich dekarbonisiert werden. Betrachtet man die Hauptursachen für Emissionen, so gibt es vier Bereiche, die angegangen werden müssen:

- Die Kohlenstoffanode und ihre Herstellung

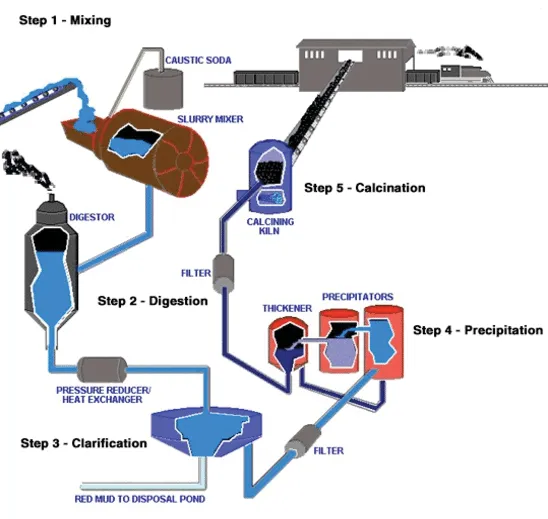

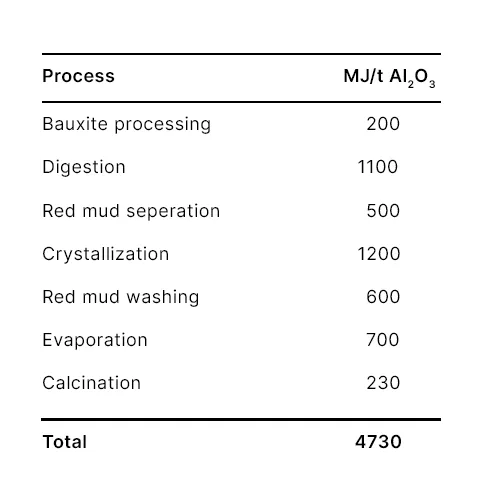

- Die Herstellung von Aluminiumoxid aus Bauxit im Bayer-Verfahren

- Die Elektrolyse oder das Hall-Héroult-Verfahren

- Die Verarbeitung und das Gießen von Aluminium

Einsatz von grünem Strom und Energiespeichern zur Dekarbonisierung der Prozesswärme

Den größten Energieanteil hat dabei das Hall-Héroult-Verfahren, das große Mengen Strom verbraucht und viele Scope-2-Emissionen verursacht. Die Umstellung auf erneuerbare Energiequellen würde bereits eine erhebliche Entlastung bringen. Die Anoden werden aus Kohlenstoff hergestellt. Im Elektrolyseprozess binden sie den Sauerstoff aus dem Aluminiumoxid an Kohlenstoff und setzen dabei Treibhausgase frei.

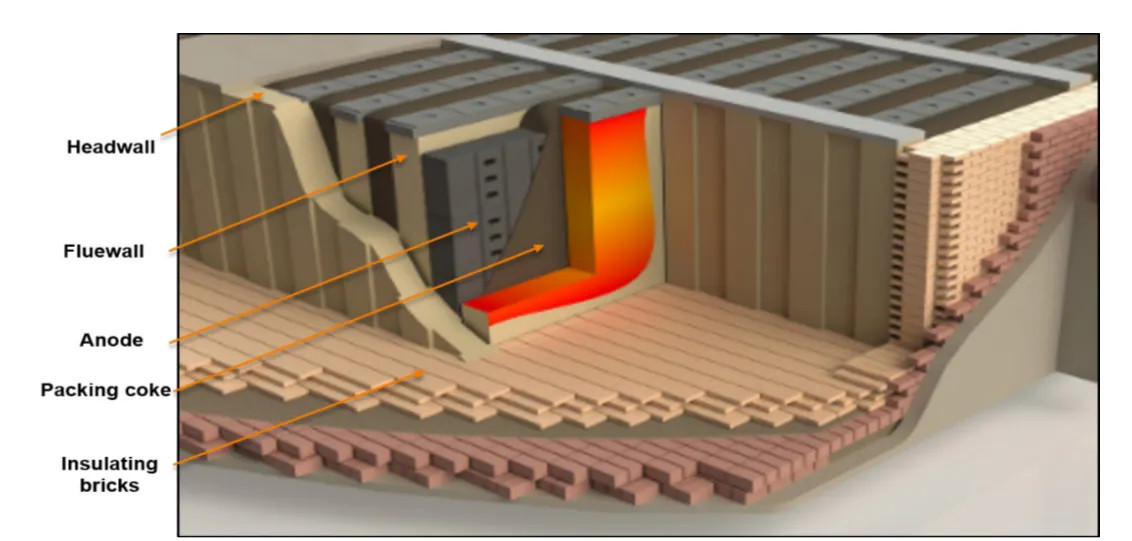

Zwar gibt es Diskussionen über die Verwendung anderer Materialien für die Anode und weitere Prozessschritte, diese sind jedoch noch nicht abgeschlossen, und es ist fraglich, ob sie aufgrund des hohen Energiebedarfs zu einer Verringerung der Emissionen führen werden. Daher ist die beste Option zur Reduzierung der Emissionen im Anodenbereich die Umstellung auf erneuerbare Wärme in der Anodenproduktion und die Steigerung der Energieeffizienz. Das Backen der Anoden erfolgt bei bis zu 1.200 °C in langen Zyklen. Bevor wir die Möglichkeiten der Abwärmenutzung analysieren, fahren wir mit den Elektrifizierungsoptionen fort, insbesondere für die Dekarbonisierung des Bayer-Verfahrens.

Bei diesem Verfahren wird Bauxit mithilfe von Aufschlussanlagen und Kalzinierung in Aluminiumoxid umgewandelt. Die Aufschlussanlagen verwenden je nach Mineral Dampf mit einer Temperatur von 110 °C bis 280 °C. Dieser kann durch das Net-Zero-Heat-System von Kraftblock mit flexibel eingesetztem Grünstrom bereitgestellt werden. Neben dem Aufschluss, der Verdampfung und der Produktwäsche ist die Kalzinierung ein energieintensiver Teil der Aluminiumoxidproduktion. Die Kalzinierung des Aluminiumoxids erfolgt bei 800 °C bis 1.200 °C. Das Vorheizen der Öfen, der Brenn- bzw. Prozessgase und möglicherweise sogar der vollständige Ersatz fossiler Brennstoffe können ebenfalls durch die Kombination von Power-to-Heat und Hochtemperaturspeicherung erfolgen. Wirbelschichtöfen können den Energieverbrauch um bis zu 40 % senken (Qinkertz, 2002).

Wenn Aluminium im Sekundärproduktionsprozess gegossen oder wieder eingeschmolzen wird, werden in den verschiedenen Ofentypen Temperaturen von bis zu 900 °C verwendet. Aluminium schmilzt bei 660 °C. Das bedeutet, dass Elektrifizierung und Heißluft höchstwahrscheinlich in bestehende Öfen integriert werden können und fossile Brennstoffe sich durch Kraftblock-Systeme ersetzen lassen.

Steigerung der Energieeffizienz durch Abwärme

Die Aluminiumproduktion erzeugt auch viel Abwärme, was zu Projekten geführt hat, bei denen die Wärme für Fernwärme oder für die Malzproduktion in Brauereien genutzt wird. Die Rückgewinnung von Abwärme aus der Aluminiumproduktion ist jedoch nicht einfach. Dies gilt insbesondere für interne Anwendungen. Der Grund dafür ist, dass viele Teile des Produktionsprozesses voneinander getrennt sind. So findet beispielsweise der Bayer-Prozess oft in einer anderen Anlage statt als der Elektrolyseprozess. Außerdem handelt es sich bei vielen Schritten um Chargenprozesse, was die direkte Nutzung der Wärme in anderen Prozessen erschwert.

Das bedeutet, dass die Abwärme übertragen werden muss. Bei dem energieintensivsten Prozess, der Elektrolyse, ist die Rückgewinnung von Abwärme schwierig. Dabei strahlt beträchtliche Wärme von den Oberflächen ab, die schnell verloren geht. Bisher war die einzige Möglichkeit, diese Wärme zu nutzen, der Einsatz eines Seitenwand-Wärmetauschers. Außerdem tritt beim Öffnen des Ofens Wärme aus, die von mehreren Kanälen aufgefangen wird, die das Gas zur Aufbereitung transportieren. Das Gas hat eine Temperatur zwischen 100 °C und 120 °C, und eine Anlage, die das Hall-Héroult-Verfahren nutzt, könnte potenziell eine kleine Stadt mit Fernwärme versorgen (Nowicki/Gosselin, 2012).

Im Bayer-Verfahren werden mehrere Prozesse thermisch angetrieben, wodurch viel Abwärme entsteht. Ein Teil davon wird in der Regel bereits genutzt, beispielsweise die Abgase aus dem Kalzinierungsofen zur Dehydratisierung von Aluminiumhydroxid.

Anoden werden über einen langen Zeitraum in Öfen mit Koks gebacken. In der von Nowicki und Gosselin untersuchten Referenzanlage können kontinuierlich etwa 5 MW im Abgas der Backöfen gefunden werden, was 44 GWh pro Jahr bei einer Temperatur von knapp 300 °C entspricht. Auch in den Anodenkühlungsabschnitten, in denen je nach Ofenabschnitt hohe Temperaturen erreicht werden können und Oberflächentemperaturen bis zu 1.100 °C auftreten, könnte es einen guten Anwendungsfall für Abwärme geben. Es sind weitere Untersuchungen erforderlich, um einen Weg zur Rückgewinnung dieser Wärme zu finden.

Beim Gießen kann ebenfalls erhebliche Abwärme von über 700 °C entstehen, da Aluminium oft auf höhere Temperaturen erhitzt und dann abkühlen gelassen wird, bevor mit dem Gießen begonnen werden kann. Allerdings ist es schwierig, diese Abwärme in offenen Öfen zu erfassen. Während des Gießens wird Gas verbrannt, um die Temperaturen hochzuhalten, sodass im Schornsteinsystem ein intermittierender Abwärmestrom entsteht, der leicht zugänglich ist. Auch das Wasser, das die Öfen und Gussteile kühlt, enthält eine erhebliche Menge an Abwärme; in den Referenzanlagen gingen jährlich 43 GWh verloren.

Neben verschiedenen Fernwärme- und Raumheizungsanwendungen kann die hochwertige Abwärme zum Vorwärmen von Gussteilen oder zum Trocknen von Koks genutzt werden. Wenn Schrott oder Legierungen verwendet werden, können diese ebenfalls vorgewärmt werden. Die Anode und Kathode können ebenfalls vorgewärmt werden, und ein ORC kann Strom erzeugen, wenn keine andere Verwendung gefunden werden kann.

Quellen

Guminski, A., Rouyrre, E., & Wiener, M. C. (FfE). (2019). CO₂-Verminderung in der Primäraluminiumherstellung. https://www.ffe.de/wp-content/uploads/2021/08/CO2-Verminderung_in_der_Primaeraluminium.pdf

International Aluminium Institute (IAI). (2021). IAI Material Flow Model – 2021 Update. Online: https://international-aluminium.org/resource/iai-material-flow-model-2021-update/

IEA. (2023). Tracking Aluminium. https://www.iea.org/energy-system/industry/aluminium

Lightmetalage.com. (2020). IAI Releases 2020 Total Global Primary Aluminum and Alumina Production Data. Online: https://www.lightmetalage.com/news/industry-news/smelting/iai-releases-2020-total-global-primary-aluminum-and-alumina-production-data/

Nowicki, C., & Gosselin, L. (2012). An Overview of Opportunities for Waste Heat Recovery and Thermal Integration in the Primary Aluminum Industry. JOM, 64, 990–996. https://doi.org/10.1007/s11837-012-0367-4

Qinertz, R. (2002). Optimierung der Energienutzung bei der Aluminiumherstellung. Dissertation, RWTH Aachen. Online: https://publications.rwth-aachen.de/record/52846/files/Quinkertz_Rainer.pdf

Tabereaux, A. (2010). Hungarian red mud disaster: Addressing environmental liabilities of alumina residue storage & disposal. Light Metal Age, 68, 22–24.

Zaidani, M., Abu Al-Rub, R., Tajik, A. R., & Shamim, T. (2016). Effects of Flue Wall Deformation on Aluminum Anode Baking Homogeneity and Temperature Distribution. 34th International Conference and Exhibition of ICSOBA. Online: https://icsoba.org/proceedings/34th-conference-and-exhibition-icsoba-2016/?doc=39